자동차·항공 관련 업계

디지털 마이크로스코프를 이용한 금형의 관찰·측정

금형은 현대의 제조업에서 대량 생산을 할 때 반드시 필요한 부품입니다. 수지를 원료로 하는 사출 성형을 비롯하여 프레스 가공이나 주조 등에서 중요한 역할을 합니다. 여기에서는 디지털 마이크로스코프를 이용한 금형 관찰·측정 사례를 소개합니다.

금형 사용의 장점과 단점

- 장점

-

- 같은 형상의 제품을 빠르게 대량 생산 가능.

- 정도가 높고 편차가 적음.

- 숙련될 필요가 없어 누구나 쉽게 생산 가능.

- 재료 낭비가 적고 가공 비용이 저가.

- 단점

-

- 금형 제작에 비용과 시간이 필요.

- 금형 제작에 높은 기술과 노하우가 필요.

금형의 종류

금형은 크게 분류하면 「다이(Die)」와 「몰드(Mold)」가 있습니다.

다이는 「개방형」 금형으로, 금형의 위아래를 합쳐도 밀폐되지 않습니다.

한편 몰드는 「밀폐형」금형으로, 합친 금형에 금속이나 수지 등의 재료를 넣어 성형합니다.

다이

- 프레스 금형

- 자동차의 보디 등에 이용되는 금형입니다. 다이 중에서도 대표적인 금형입니다. 이 프레스 금형을 더 자세하게 분류하면 블랭킹 금형, 밴딩 금형, 압축 금형 등으로 나뉩니다.

- 단조 금형

- 자동차 등의 구동 부품을 만들 때 이용되는 금형입니다. 소재를 금형으로 두드려 변형시키는 성형 방법이며, 강도가 필요한 부품에 사용됩니다. 소재를 가열하여 부드럽게 한 뒤 두드리는 열간 단조와 실온 상태로 두드리는 냉간 단조가 있습니다.

몰드

- 사출 성형 금형

- 플라스틱 부품을 성형하는 금형입니다. 플라스틱 원료를 가열 실린더 안에서 가열하여 금형에 가압 주입해 냉각으로 고화시킵니다.

- 다이캐스트 금형

- 알루미늄, 마그네슘 등을 녹여 금형에 가압 주입해서 성형하는 금형입니다. 고정도로 양호한 표면의 주물을 대량 생산할 수 있습니다. 일반적으로 다이캐스트란 말은 주조 방법뿐 아니라 성형된 제품을 의미하기도 합니다.

- 주조 금형

- 주철·알루미늄 합금·동·놋쇠 등에 고온으로 열을 가하여 액체로 만든 것을 금형에 넣고 성형하는 금형입니다. 주조에 사용하는 형을 주형, 주조로 만든 제품을 주물이라고 합니다.

- 분말 성형 금형

- 금속 가루를 압축해 굳혀서 제품을 성형하는 금형입니다.

금형의 가공 방법

- 절삭 가공

- 커터(공구)로 깎는 가공 방법입니다. 절삭 가공에는 주로 머시닝 센터가 이용됩니다.

- 연삭 가공

- 연삭용 연마석을 이용해 연마하는 가공 방법입니다. 절삭 가공으로 깎지 못하는 단단한 재료나 담금질이 끝난 강재 또는 초경합금 등도 가공할 수 있습니다. 절삭 가공과 비교해 고정도로 가공할 수 있으며 마무리 가공에 이용되는 경우가 많은 반면, 가공(연마)에 시간이 걸립니다.

- 와이어 방전 가공

- 와이어 방전 가공은 놋쇠제 와이어를 사용해 금속을 절단하는 가공 방법입니다. 금속의 경도와 관계없이 가공이 가능하여 담금질 후의 강재, 초경합금 등을 가공할 수 있습니다.

디지털 마이크로스코프를 이용한 금형 관찰·측정 사례

KEYENCE의 4K 디지털 마이크로스코프 「VHX 시리즈」를 이용한 금형의 최신 관찰·측정 사례를 소개합니다.

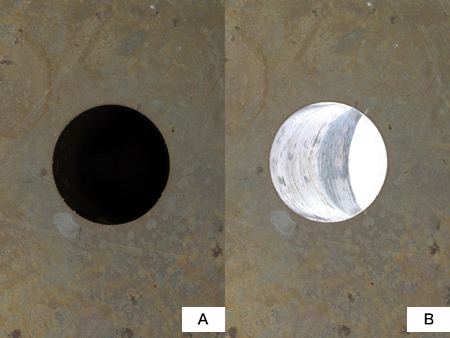

VHX-E20 20×

- A: 백 라이트 없음

- B: 백 라이트 있음

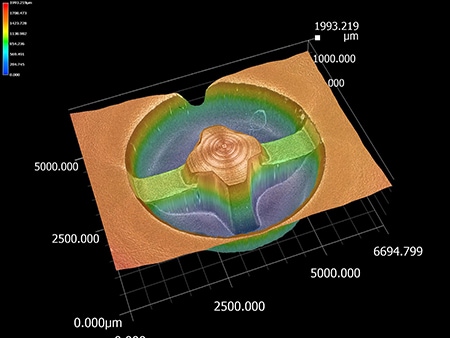

ZS-200 1500× 동축 낙사 조명

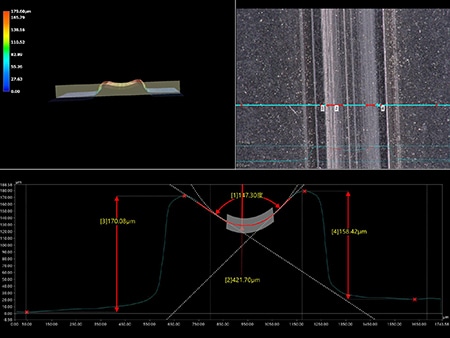

성형품을 3D로 계측하여 금형의 노후화를 관리할 수 있습니다.

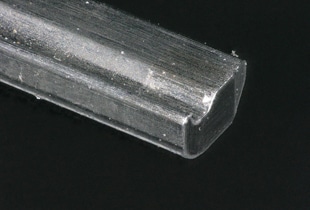

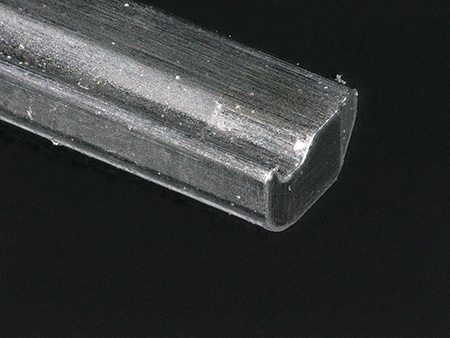

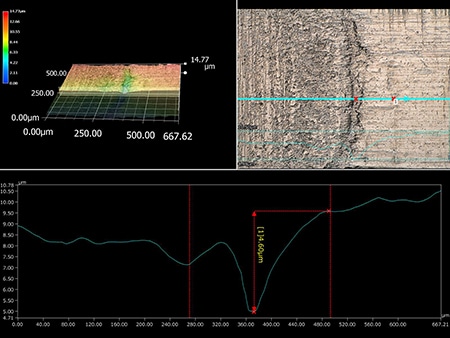

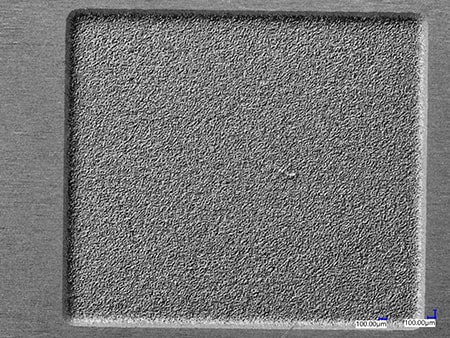

ZS-200 500× 동축 낙사 조명

거칠기 측정기로는 완전히 포착할 수 없는 불량을 명확하게 확인할 수 있습니다.

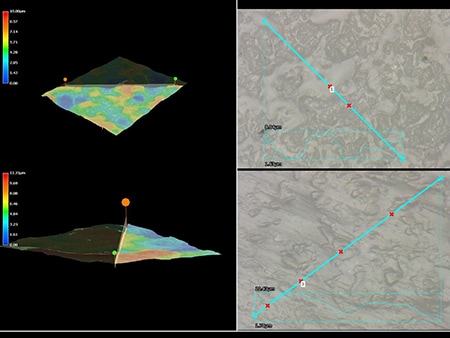

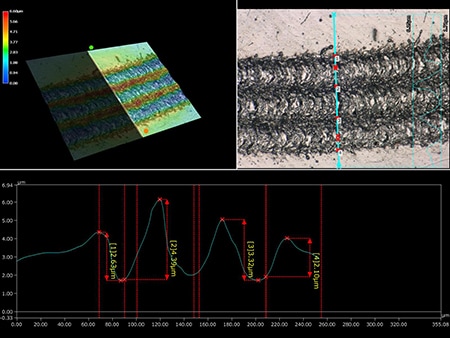

Optical Shadow Effect Mode 화상

Optical Shadow Effect Mode로 미세한 요철을 가시화할 수 있습니다.

Optical Shadow Effect Mode 화상

Optical Shadow Effect Mode로 표면의 나시지 무늬를 가시화할 수 있습니다.