IC(Integrated Circuit)를 빠르고 정확하게 계측할 수 있는 방법

5세대 이동 통신 시스템(5G)의 보급으로 반도체 디바이스의 미세화, 고집적화가 진행되어 제품의 검사 해석에 대한 니즈가 높아지고 있습니다. 최신 「VK-X 시리즈」는 반복 측정이나 같은 샘플내의 여러 부분을 등록해 자동 측정하는 티칭 일괄 분석뿐만 아니라 템플릿을 작성해 OK/NG 판정도 가능합니다. 이 페이지에서는 레이저 마이크로스코프를 사용한 검사 사례가 많은 BGA, 와이어 본딩, 콘택트 프로브 등의 기술 정보와 검사 용도 사례를 소개하겠습니다.

- IC 패키지의 대표적인 종류

- IC 칩을 실장하는 대표적인 접합 방법

- 플립 칩 접합 시 범프 형성 방법의 종류

- 와이어 본딩의 순서

- 와이어 본딩 검사 사례

- IC 검사 사례

- 전기 검사 방법

- 콘택트 프로브 검사 사례

IC 패키지의 대표적인 종류

IC의 집적도가 높아지면서 표면 실장형이 주류가 되었습니다. 또한 집적도가 높은 IC에는 매트릭스 타입(BGA 타입)의 패키지가 사용됩니다. LSI는 Large Scale Integration(대규모 집적 회로)이지만 IC(Integrated Circuit)와 거의 같은 의미로 사용되고 있습니다.

삽입형 패키지

- SIP (Single Inline Package)

-

프린트 기판에 삽입하는 타입의 패키지입니다. 패키지의 긴 변에서 일렬로 리드가 연장되어 있습니다.

- DIP (Dual Inline Package)

-

프린트 기판에 삽입하는 타입의 패키지입니다. 패키지 긴 변의 양쪽에서 아래 방향으로 리드가 연장되어 있습니다.

표면 실장형 리드 타입 패키지

- SOP (Small Outline Package)

-

표면 실장형 패키지의 한 종류로 패키지의 양측에서 리드가 연장되어 선단을 외측으로 갈매기꼴 날개(Gull Wing) 형상으로 나와 있습니다.

- SOJ (Small Outline J-leaded package)

-

표면 실장형 패키지의 한 종류로 패키지의 양측에서 리드가 연장되어 선단이 패키지 본체를 안은 듯이 안쪽으로 구부러져 있는 타입입니다. 옆에서 보면 리드가 「J」와 같은 형상을 하고 있습니다.

- QFP(Quad Flat Package)

-

표면 실장형 패키지의 한 종류로 패키지의 4방향에서 리드가 연장되어 선단을 외측으로 갈매기꼴 날개(Gull Wing) 형상으로 나와 있습니다.

- QFJ (Quad Flat J-leaded package)

-

표면 실장형 패키지의 한 종류로 패키지의 4방향에서 리드가 연장되어 선단이 패키지 본체를 안은 듯이 안쪽으로 구부러져 있는 타입입니다.

옆에서 보면 리드가 「J」와 같은 형상을 하고 있습니다.

표면 실장형 논 리드 타입 패키지

- SON(Small Outline Non-leaded package)

-

표면 실장형 패키지의 한 종류로 리드가 없고 대신에 전극 패드가 접속용 단자로 준비되어 있습니다. SON은 2방향 타입으로 적은 핀 수를 위한 패키지입니다.

- QFN(Quad Flat Non-leaded package)

-

표면 실장형 패키지의 한 종류로 리드가 없고 대신에 전극 패드가 접속용 단자로 준비되어 있습니다. QFN은 4방향 타입의 패키지입니다.

표면 실장형 매트릭스 타입 패키지

- BGA(Ball Grid Array)

-

패키지 바닥면에 땜납 볼을 어레이 형상으로 나열해 단자로 만든 제품입니다.

- PGA(Pin Grid Array)

-

핀을 패키지 바닥면에 어레이 형상으로 나열해 단자로 만든 제품입니다.

- LGA(Land Grid Array)

-

구리 등의 전극 패드를 패키지 바닥면에 어레이 형상으로 나열해 단자로 만든 제품입니다.

IC 칩을 실장하는 대표적인 접합 방법

- 와이어 본딩 접합

-

반도체 칩의 전극부와 리드 프레임이나 기판 상의 도체 사이를 금, 알루미늄, 구리 등의 가느다란 와이어로 접속하는 방법입니다.

- 플립 칩 접합

-

IC 칩을 직접 프린트 기판에 접속하는 방법으로 FCBGA(Flip Chip-BGA)라고 합니다. IC 칩의 전극 부분에 범프를 형성해 두고 프린트 기판측의 전극과 접속합니다. 와이어 본딩에 비해 공간을 절약할 수 있습니다.

- A

- IC 칩

- B

- 플립(페이스 다운)

플립 칩 접합 시 범프 형성 방법의 종류

- 땜납 볼 탑재법

- 사전에 구 형상으로 성형된 땜납 볼을 전극 위에 탑재하고 리플로우 처리로 범프를 형성합니다. 페이스트 인쇄법보다 범프를 높일 수 있고 땜납 볼의 치수를 일정하게 관리하여 범프의 높이 편차를 억제할 수 있습니다.

- 페이스트 인쇄법

- 땜납 페이스트를 전극에 인쇄하고 리플로우로 범프를 형성합니다. 스루풋은 높지만 높이 편차를 억제하기 어려워집니다.

- 도금법

- 전해 도금으로 땜납 범프를 형성합니다. 범프를 세밀하게 형성할 수 있지만 스루풋이 낮아집니다.

와이어 본딩의 순서

-

캐필러리라는 주사기같은 원통형 물체에 금선을 통과시켜 사용합니다. 고전압으로 스파크를 일으켜 와이어 선단을 둥글게 만들고 그 부분을 접속시킬 전극에 접합합니다. 이를 Ball Bonding 또는 1st Bonding이라고 합니다. 접합은 캐필러리에 의한 하중과 초음파, 그리고 본딩 스테이지의 열에 의해 이루어집니다.

-

1st Bonding이 끝나고 2nd Bonding 지점으로 이동할 때 본딩 와이어를 연속해서 풀어내어 캐필러리의 움직임을 통해 본딩 와이어에 루프 형상을 만듭니다.

-

리드 전극과 접속할 때는 볼을 형성하지 않고 캐필러리로 와이어를 찌부러트려 접합합니다. 이 접합을 Stitch Bonding 또는 2nd Bonding이라고 합니다.

-

와이어 클램퍼를 닫아 금선을 끼워 고정한 후 캐필러리를 들어 올려 와이어를 절단합니다.

캐필러리 선단부의 명칭

- A

- 캐필러리

- B

- 접합부

- A

- 캐필러리

- B

- 접합부

- A

- 콘 각

- B

- 페이스 각

- C

- 챔퍼 각

- D

- 챔퍼 직경

- E

- 홀 직경

- F

- 선단 직경

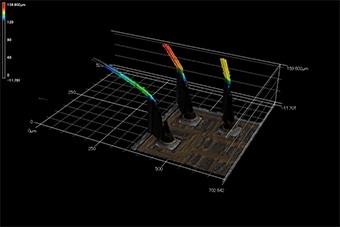

와이어 본딩 검사 사례

IC 검사 사례

전기 검사 방법

전자 부품의 대표적인 전기 검사 방법을 소개합니다. 단순한 오픈(단선)/쇼트(단락)뿐만 아니라 전류를 흘리거나 고주파 측정 등을 할 수도 있습니다.

- 프로브 카드

-

LSI(반도체 집적 회로) 제조(전공정)의 웨이퍼 검사 공정에서 실리콘 웨이퍼 위에 형성된 LSI 칩의 전기 검사에 이용되는 지그입니다.

- 컨택트 프로브

-

각종 전자 부품의 검사에 사용되는 지그입니다. 검사 대상은 반도체, 액정 패널, 미실장 기판, 실장 기판, 커넥터, 콘덴서, 센서 등 다양합니다.

프로브 카드의 종류

- 수직형 프로브 카드

-

프로브를 수직으로 고정한 블록을 기판에 장착한 프로브 카드.

- 【장점】

- 프로브의 배열이 자유롭다(격자 모양, 다양한 측정 방향)

- 유지보수가 용이(1개부터 교환 가능)

- 흠집이 작다

- 땜납을 손상시키지 않는다

- 【단점】

- 가격이 높다

- 알루미늄 패드에 적합하지 않다

- 캔틸레버형 프로브 카드

-

텅스텐 등의 바늘을 기판에 직접 고정시킨 프로브 카드.

- 【장점】

- 가격이 저렴하다

- 수직형보다 피치를 좁힐 수 있다

- 알루미늄 패드에도 대응한다

- 【단점】

- 핀 레이아웃에 제약이 있다

- 유지 보수가 어렵다 (높이 조정 등 수리 필요)

- 흠집이 크다

콘택트 프로브의 구조와 선단 형상

플런저, 배럴, 스프링으로 구성되어 있으며 수지로 만든 지그에 내장되어 사용됩니다.

- A

- 컨택트 프로브

- a

- 배럴

- b

- 스프링

- c

- 플런저

- B

- 검사 대상

- R

-

플렉시블 기판 등 전극을 손상시키지 않으려는 경우에 사용합니다.

- 니들

-

주로 기판의 패드 등에 사용합니다.

- 플랫 및 역원추

-

플랫은 전극이 손상되지 않도록 면 접촉을 하고자 할 때 사용합니다.

역원추는 단자를 받을 때 등에 사용합니다.

- 삼각추

-

기판의 스루 홀 등에 사용합니다.

- 크라운

-

다점 접촉을 하고 싶을 때나 실장 부품의 리드를 받고 싶을 때 등에 사용합니다.

콘택트 프로브 검사 사례